Prototipado rapido con Blender para artistas de joyería orfebreria

prototipado rápido con Blender para artistas de joyería/orfebrería

Por.

Clas Eicke Kuhnen.

El making of de dispensadores especiales pez

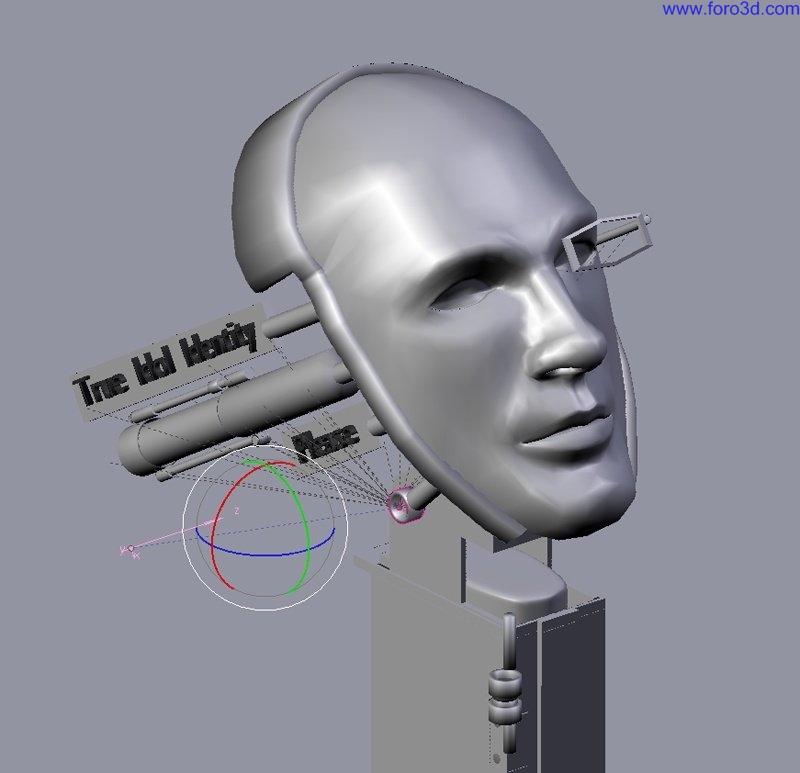

En mi última participación en el mfa thesis exhibition, presenté unos dispensadores de caramelos pez, que estaban construidos conobjetos que encontré por ahí, fabricados a mano y con elementos generados por ordenador. En este artículo me centraré en las posibilidades técnicas que Blender ofrece a los artistas en la creación de elementos generados por ordenador (Cad).

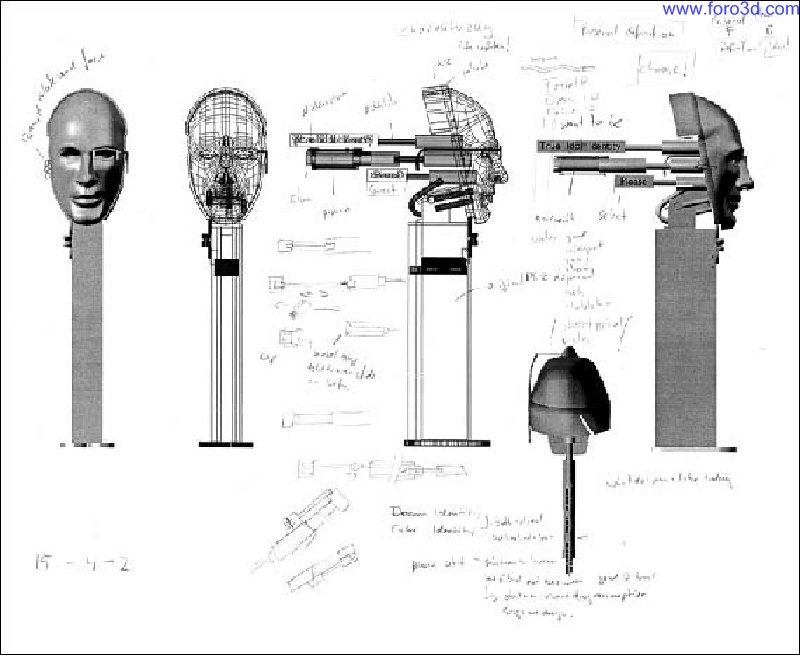

Juntos, Blender y Yafray son una herramienta muy potente que ofrece todas las opciones necesarias de modelado y generación de escenas (rendering), para mostrar ideas y realizar variaciones en un corto espacio de tiempo. Con sus excelentes herramientas de modelado y animación, Blender permite al diseñador, crear virtualmente su objeto y probar los elementos mecánicos. Yafray se encarga de la generación de escenas fotorrealistas.

Sin embargo, en términos de modelado, Blender ofrece además la posibilidad de exportar la geometría 3d al formato stl (Stereo lithography), para su envío a las impresoras 3d.

Es importante tener en cuenta una limitación de Blender: Blender no dispone de herramientas avanzadas Nurbs. Y las herramientas Nurbs son esenciales cuando quieres diseñar formas y elementos que requieren una gran precisión. Y claro, los polígonos no te ofrecen tampoco ese nivel de precisión. Sin embargo, cuando exportas un objeto Nurbs al formato stl, la superficie es cubierta con mosaico y guardada como una malla poligonal. Para conseguir buenos resultados es necesario que los objetos Nurbs, al final, tengan un alto grado de cubrición de mosaico. Esto es similar a trabajar con polígonos. Aunque no pueden sustituir por completo a las Nurbs, los polígonos también tienen sus ventajas. Hoy día la potencia de los polígonos está en el modelado orgánico. Junto con las superficies de subdivisón, no sólo tienes herramientas para modelar de manera ágil las formas que desees, sino también para obtener las superficies de subdivisión que son necesarias para una cubrición de mosaico fina con el fin de ganar suavidad en los archivos stl.

Durante los últimos tres semestres, en la Bowling green state university, estuve examinando un proceso de diseño, en el que incluía métodos tradicionales de diseño asistido por ordenador para explorar, desarrollar y construir mis objetos de arte.

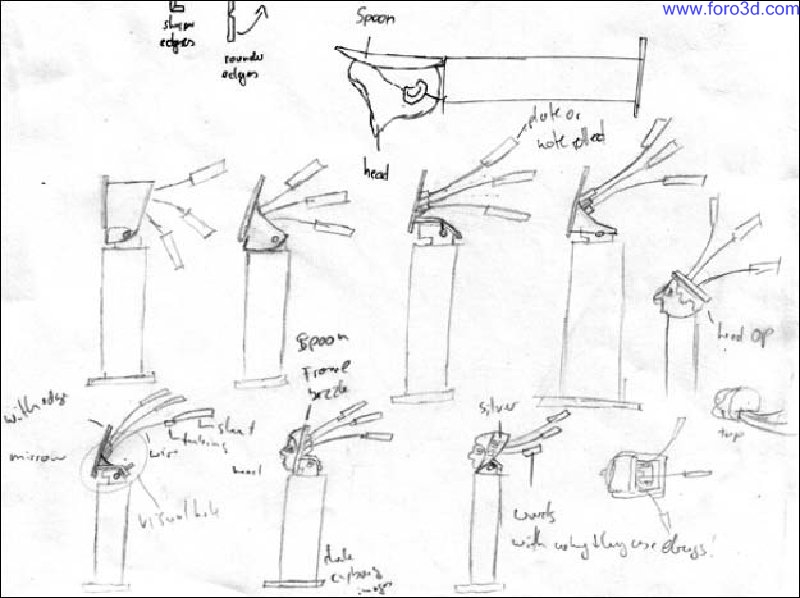

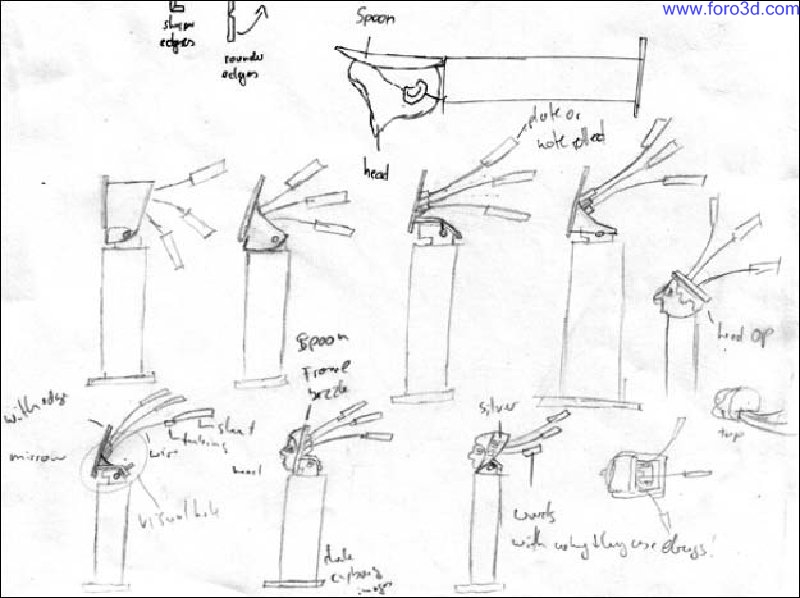

Este proceso se inicia realizando unos pocos bocetos rápidos, que sirven para capturar las ideas más importantes del proyecto.

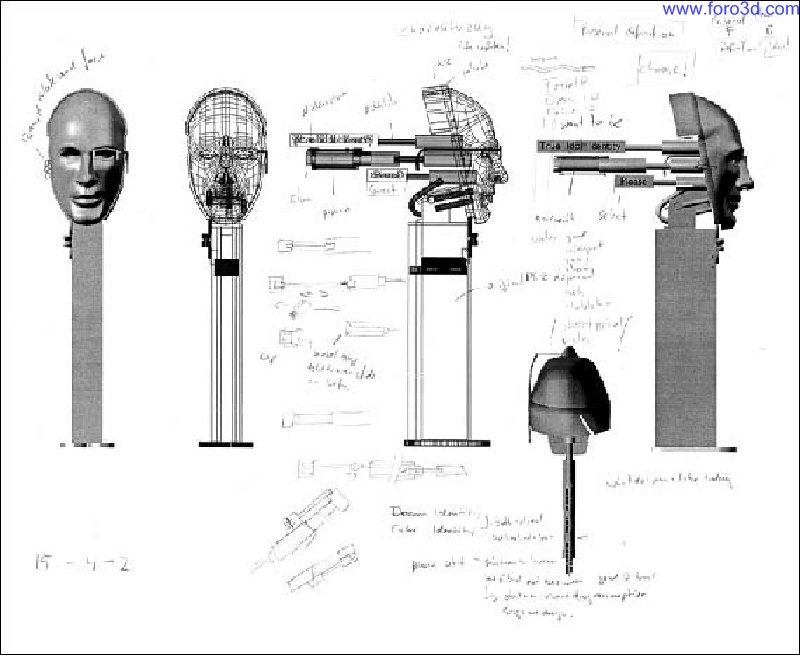

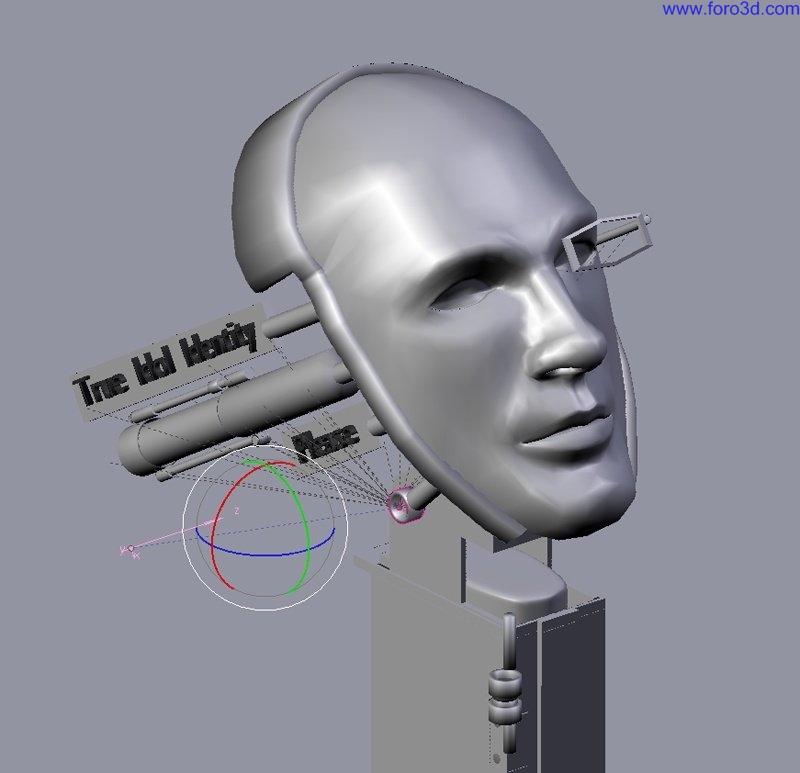

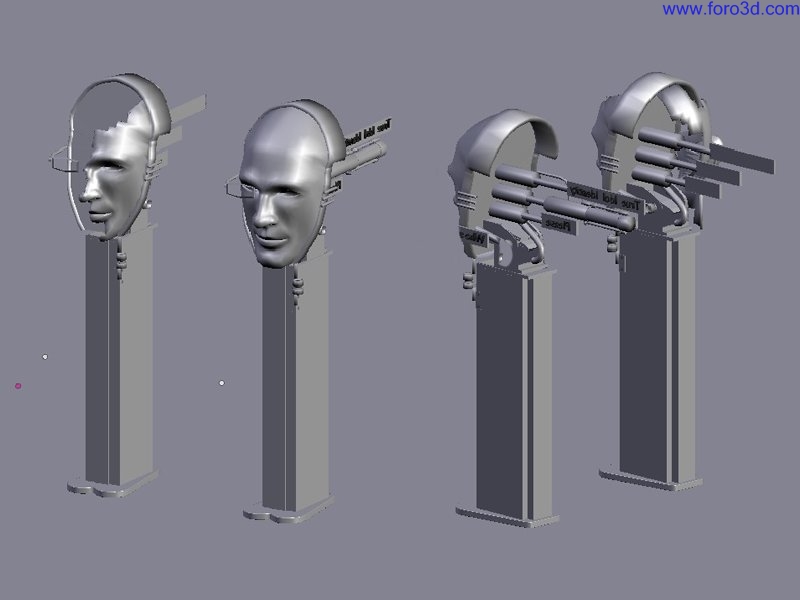

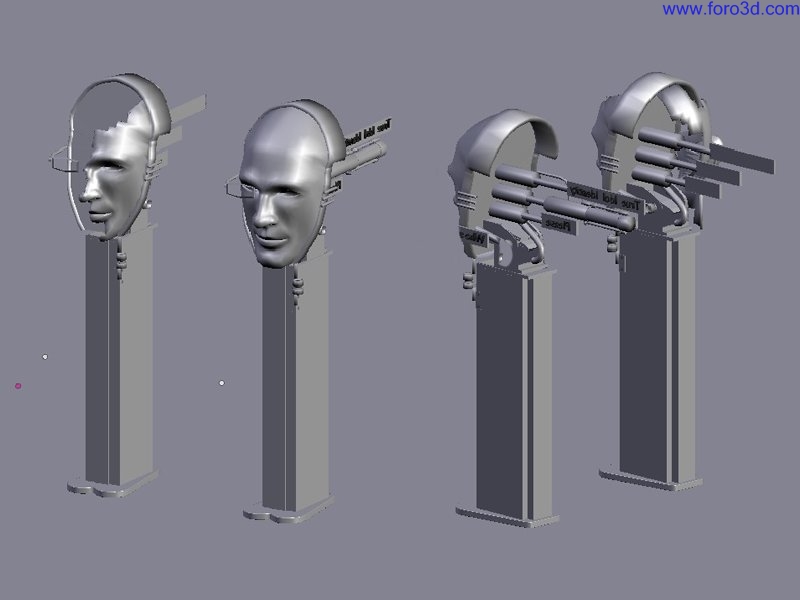

Los bocetos a mano, permiten visualizar muchas ideas de una manera rápida y somera. Sin embargo, por naturaleza, los bocetos tienen el habito de ser bidimensionales, estáticos y desproporcionados. Y aquí es donde Blender es una herramienta esencial. Después de esbozar los elementos principales, usamos Blender para construir las ideas en un espacio tridimensional, y refinar los objetos.

La ventaja de cambiar a Blender después de la fase inicial, es que las ideas principales e importantes son exploradas, creando una sólida base desde la que trabajar. Después de una sesión de modelado (la que con frecuencia requiere algo de tiempo), aplicar cambios al diseño, añadir pequeños detalles, o cambiar el punto de vista, se consigue con tan sólo unos pocos clics del ratón. Es durante esta fase cuando se toman decisiones relacionadas con el grosor, la escala y las proporciones del material. En especial, cuando en el diseño están implicados elementos mecánicos, es el momento también de explorar su funcionamiento y ajustarlo. El trabajar con el grosor correcto del material es muy importante, sobre todo, cuando estas utilizando objetos de prototipado rápido en tus creaciones artísticas. Por ejemplo, si el objeto es demasiado fino, éste puede quebrarse.

En este punto, todos los aspectos importantes relacionados con el desarrollo del diseño son completados. En el siguiente paso, se imprimen vistas ortográficas del modelo 3d a escala 1:1, y son usadas como referencia para empezar a construir los elementos metálicos.

La mayor parte del trabajo con el metal se puede realizar usando láminas planas de metal. De estas láminas, recortamos las plantillas, las limamos, doblamos y/o las soldamos entre sí. Sin embargo, crear una cabeza bastante realista a partir de una lámina de metal, no es tarea fácil. Para esto se requiere un método diferente.

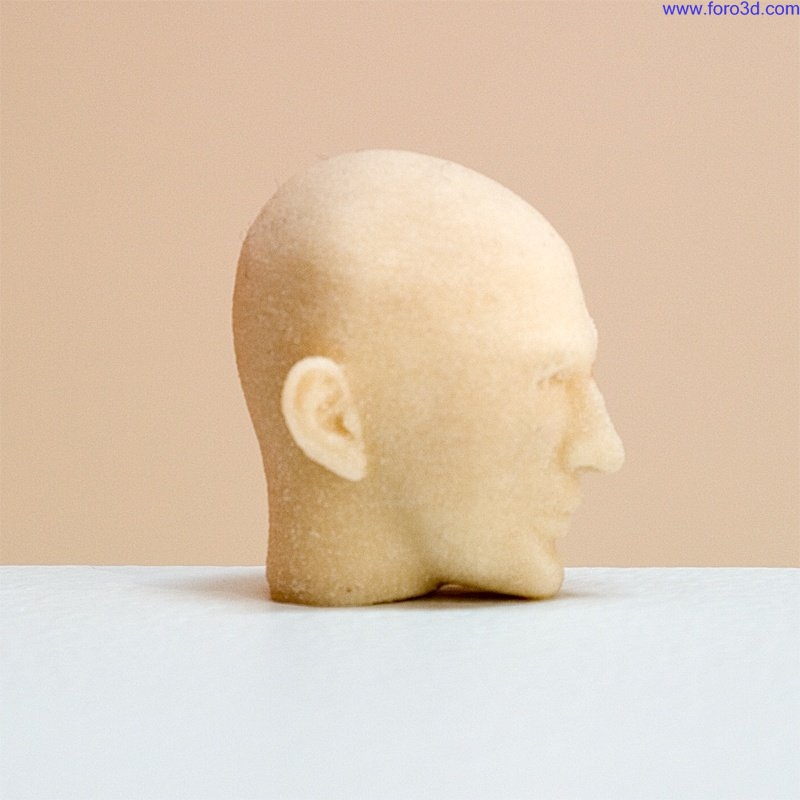

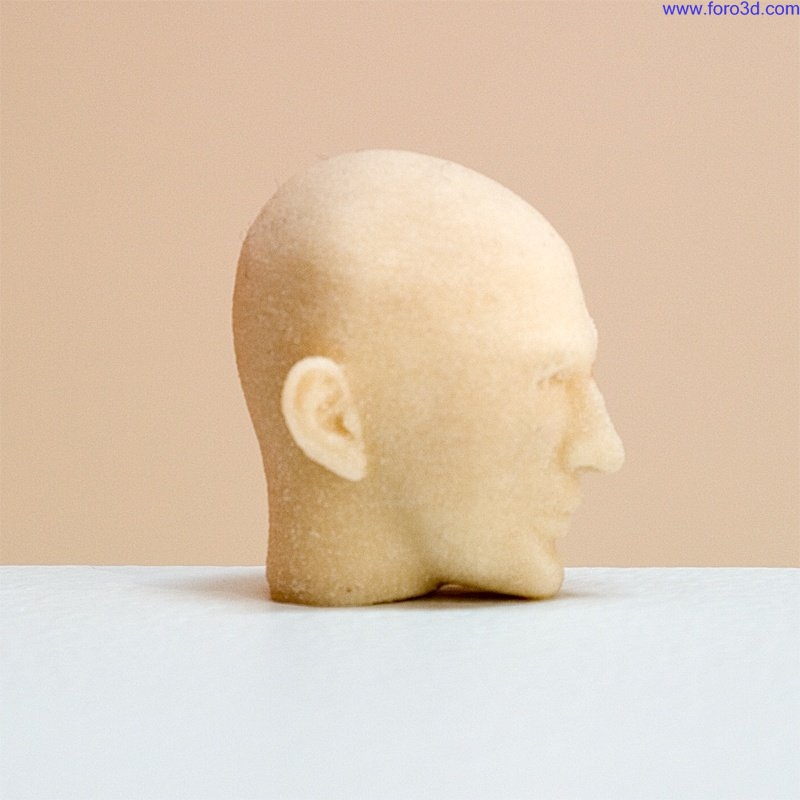

Gracias a la opción de Blender de poder exportar las mallas a ficheros stl, la cabeza modelada de forma realista puede ser enviada a una impresora 3d zcore con la que crear múltiples réplicas tridimensionales. Durante este proceso es fundamental trabajar con superficies cerradas. El software de la zcore necesita sólidos cerrados, o superficies cerradas, modelados con un cierto grosor, para calcular dónde tiene que pegar y unir un polvo harinoso, que es con el que al final termina creando el objeto que esperamos.

La impresora 3dzcore trabaja como una impresora normal, pero que en vez de usar tinta, usa pegamento. Empieza poniendo una capa muy fina de un polvo harinoso sobre la cual, la cabeza de la impresora va depositando gotas de pegamento, en el punto donde el modelo3d lo requiera. Después, la impresora vuelve a extender otra fina capa del polvo encima de la anterior, y de nuevo vuelve a aplicar las gotas de pegamento, donde corresponda. De esta manera, la impresora zcore, capa a capa, va creando la réplica 3dreal.

Esta delicada impresión3d, debe ser sellada con un pegamento epoxy especial desecado rápido para prevenir cualquier daño. Por lo que el proceso de impresión funciona mejor, cuando las impresoras 3d se sitúan dentro de un horno para calentarlas. La temperatura hará que el pegamento epoxy, según se va aplicando, vaya penetrando en profundidad. Esto evita que queden restos de pegamento sobre la superficie y que tapen cualquier detalle de la estructura. Dos capas de pegamento son suficientes para crear una cubierta o superficie plástica muy sólida.

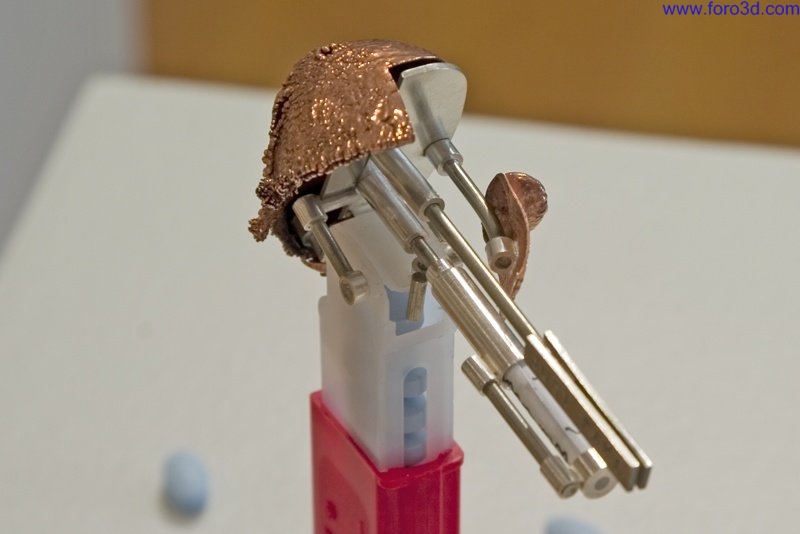

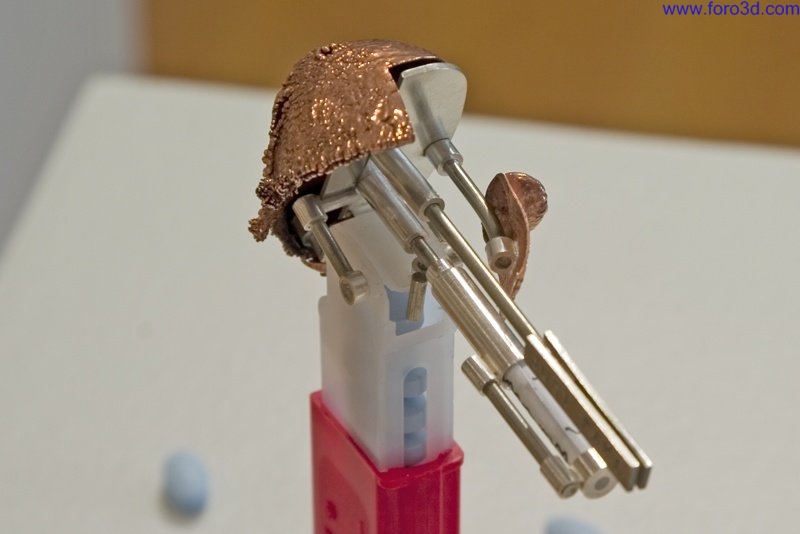

El único paso que queda es el deelectroformar las piezas. Electroformar significa hacer crecer metal sobre tu pieza. En este caso, usamos cobre. Para evitar cualquier daño en el objeto sólido o en elelectroformador, el polvo harinoso que está dentro de la impresión 3d debe ser eliminado, sobre todo cuando el sellado de pegamento epoxy es muy fino. Podría ocurrir que algo de agua fluyera a través de la poros de la piel epoxy, y hacer que la harina se expandiera, cuando el objeto fuera colocado en el electroformador.

Esto generaría superficies agrietadas las cuales, sin embargo, pueden dar lugar a bellos detalles en la grietas cuando se desea. Después de aplicar electrodag (una pintura de cobre) a la cabeza, y sellando el interior con cera y uniendo un alambre de cobre a ella, colocamos la cabeza 3d en el electroformador.

Para finalizar la cabeza, aplicamos tres capas de electrodag al lado izquierdo, mientras que al lado derecho, sólo se le aplicó una capa muy fina. Esto dió como resultado, que el ladoizquierdo fuera fuerte y sólido, y el derecho sin embargo, fuerafragil y quedará parcialmente electrochapeado. Tras un largoproceso de chapeado, aplicando un bajo amperaje, se consiguióuna sólida y lisa superficie de cobre. Hacia el final del proceso, se incrementó el amperaje para crear una fuerte granulaciónen la parte derecha de la cara. Esto creó un efecto que parecíaque la cabeza estuviera descomponiéndose.

Alcanzamos la fase final del proceso de diseño. Mientras que los elementos más importantes se finalizaron con la primerafase de bocetos y después en Blender, durante el proceso demontaje de todos los elementos, el diseño tuvo que ser además afinado y cambiado. Los impresos de los planos del diseño sonun escenario perfecto para realizar algunos bocetos más refinados. Con cierta frecuencia, la resolución de cualquierproblema pasa por ir tanto hacia adelante como hacia atrás, entre ambos métodos, hasta poder alcanzar el resultado final.

www.blenderart.org.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar