Reutilizar el serrín de la madera para imprimir objetos

Las impresoras 3D no dejan de sorprender, cada vez se reutilizan más materiales para la elaboración de todo tipo de objetos. ¿Te imaginas reutilizar el serrín para crear tus propios muebles?

El Proyecto Madera tiene como meta reutilizar el serrín con impresión 3D. En el mundo de los muebles, los estudios Manufactura y La Metropolitana de México han unido lo antiguo y lo moderno en El Proyecto Madera. Esta colaboración logra combinar la carpintería clásica con la tecnología actual, ofreciendo una solución efectiva a los desafíos de eficiencia y sostenibilidad.

Enfocándose en la madera y sus transformaciones, el proyecto madera aborda un dilema común en talleres de carpintería: la acumulación diaria de serrín. Al aprovechar la impresión 3D robótica, buscan reutilizar este material para crear estructuras complejas, impulsando una economía circular y un proceso de reducción de carbono.

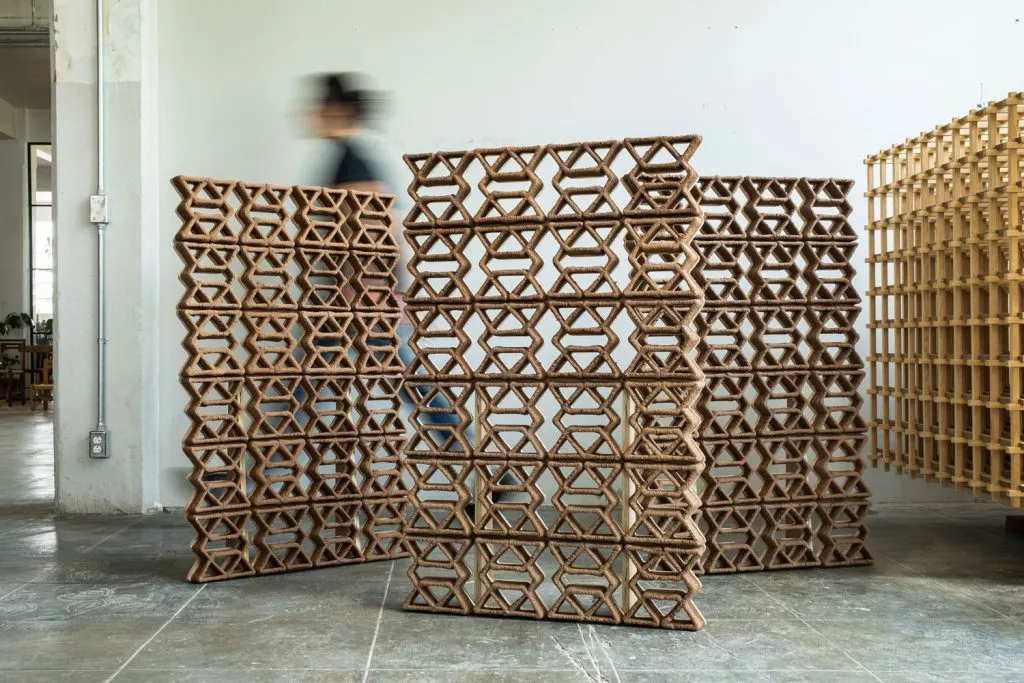

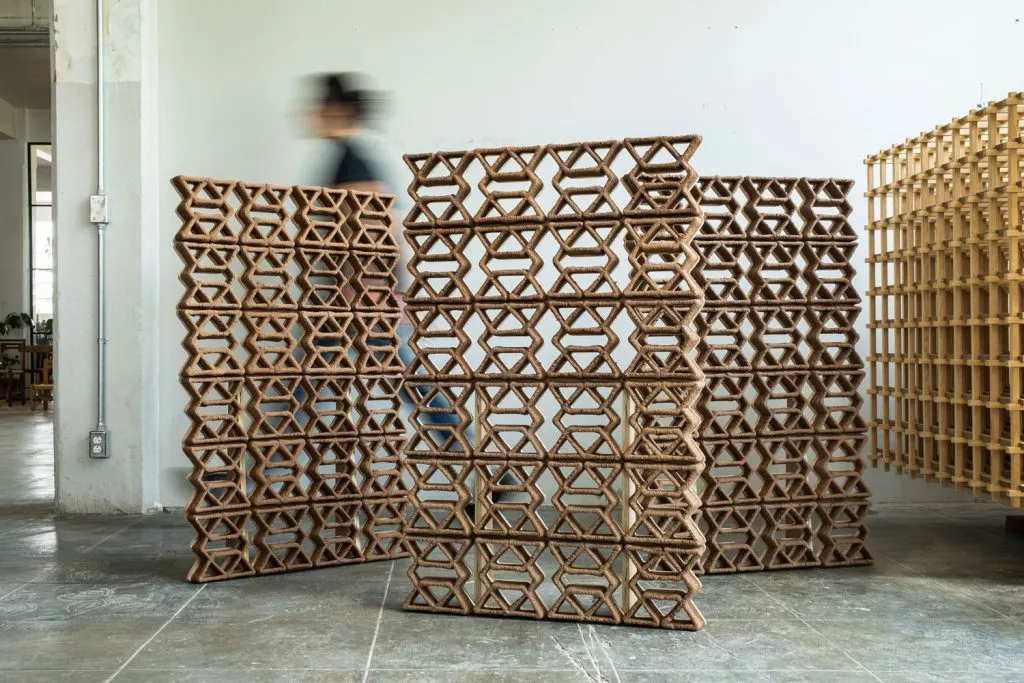

Puedes observar los enrejados impresos en la imagen.

El material base es un biocompuesto creado a partir de serrín

El proceso se basa en una extrusora semilíquida montada en un brazo robótico, permitiendo la precisa impresión 3D de diversas geometrías. Este enfoque innovador no solo optimiza el uso del material y reduce el desperdicio, sino que también amplía las aplicaciones, desde elementos arquitectónicos hasta muebles y más.

El material base es un biocompuesto creado a partir de serrín, principalmente del árbol Tzalam, resultado de una colaboración entre la industria y la academia.

Durante las pruebas con el material, se encontraron cambios en las propiedades físicas y de unión debido a las variaciones en el secado, influidos por la maquinaria productora del serrín y el tamaño de las partículas resultantes. Tras prototipos y pruebas, se identificó que el serrín de máquinas calibradoras y enrutadores CNC era el más adecuado para la impresión 3D.

Enfocado en el diseño sostenible, sistemas circulares y reutilización de residuos, El Proyecto Madera abre camino a un futuro con menos desechos y estéticamente agradable.

Extrusora semilíquida montada en un brazo robótico

Mediante varios ensayos de mezcla, se notaron modificaciones en las propiedades físicas y el comportamiento de la unión durante el secado. Esto se vio fuertemente influenciado por la maquinaria generadora de serrín, la cual alteraba el tamaño de las partículas. Después de un proceso de prototipado, se concluyó que el serrín proveniente de las máquinas calibradoras y el enrutador CNC era el más adecuado para la impresión 3D.

El sistema de manufactura se basa en una extrusora semilíquida montada en un brazo robótico industrial KUKA KR-150. El proceso de impresión 3D sigue una ruta que permite una precisa colocación del material desde la extrusora. Según el equipo de diseño, este método posibilita la creación de geometrías diversas, precisas e intrincadas, ajustables digitalmente para una eficiente utilización de material, minimización de desperdicios, libertad geométrica, exactitud y repetibilidad. Esto abre nuevas perspectivas en diseño y en campos arquitectónicos.

Los elementos son fácilmente reproducibles y ensamblables

Se presentó un prototipo de materiales conformado por tres paredes a escala arquitectónica, compuestas por 72 piezas de 20 x 20 cm. Estas piezas se fabricaron a lo largo de tres semanas, considerando el proceso de impresión y secado. Los elementos son fácilmente reproducibles y ensamblables, lo que permite una ampliación sencilla de la estructura. Los ladrillos circularmente sostenibles se crean a partir de materias primas derivadas de residuos de La Metropolitana, procesadas para obtener el tamaño ideal.

El aserrín contiene celulosa, hemicelulosa, lignina y otras sustancias de bajo peso molecular, útiles en la industria. Además, los componentes resultantes son muy livianos: cada ladrillo pesa en promedio 207 gramos, sumando 15 kg para toda la estructura.

El análisis de materiales es un trabajo en colaboración con el Laboratorio de Materiales y Sistemas Estructurales (LMSE) de la Universidad Nacional Autónoma de México (UNAM). El material se sometió a evaluaciones microscópicas y pruebas de compresión para su estudio.

Sin duda otro gran avance de la tecnología, mientras más residuos podamos aprovechar, mejor.

Un saludo.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar